在制造业迈向工业4.0与智能制造的浪潮中,数字化制造与管理系统已成为企业提升核心竞争力的关键。其演进路径清晰地展现了从计算机辅助工艺规划(CAPP)向制造过程管理(MPM)的深化与拓展。这一过程不仅是技术工具的升级,更是制造理念、业务流程与数据融合的根本性变革。本文旨在探讨在这一转型背景下,相关软件系统的设计制作所面临的思考与实践。

一、核心理念的演进:从“辅助规划”到“全过程管理”

传统的CAPP系统核心聚焦于工艺设计环节的计算机化,主要解决工艺卡片编制、工时定额计算等特定任务,其目标是提升工艺设计的效率和标准化程度。它往往是一个相对孤立的信息节点,与产品设计、生产执行、资源管理等环节存在数据断层。

而MPM则构建了一个更宏大的愿景。它不再局限于单一的工艺设计,而是覆盖从工程设计(EBOM)到制造工艺规划(PBOM、工艺路线)、工厂布局与仿真、直至生产执行的完整制造准备过程。MPM的核心在于建立一个统一的、以工艺为核心的数字主线,实现产品数据、工艺数据、资源数据和工厂数据的无缝集成与协同。软件设计的出发点,必须从支持“单一职能”转变为支撑“跨部门、全流程”的协同作业。

二、软件设计的关键思考维度

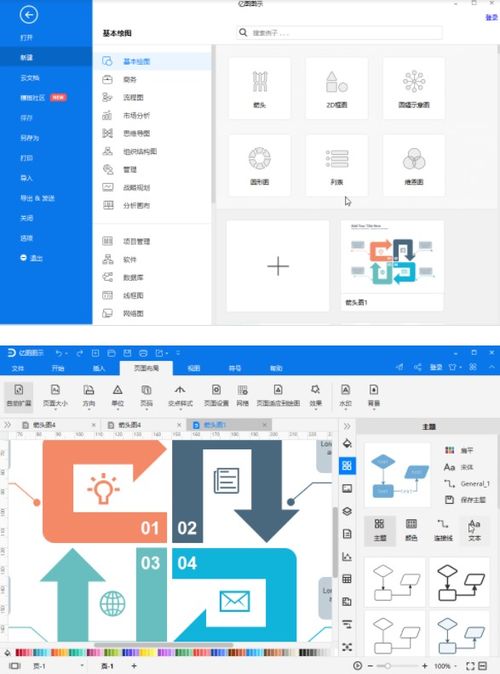

- 以工艺BOM为核心的数据架构:成功的MPM系统设计,必须构建一个能够动态关联产品设计BOM、制造BOM、工艺路线、工装资源、工厂布局的综合性数据模型。工艺BOM是这一模型的枢纽,软件需要支持其灵活的构建、演变与版本管理,确保数据的一致性与可追溯性。

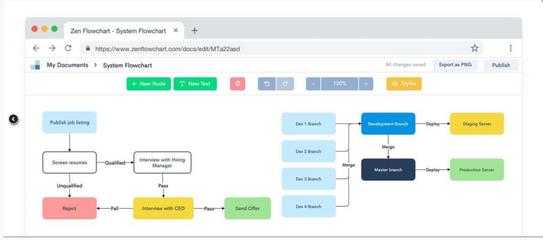

- 协同与流程驱动的工作模式:软件设计需内置可配置的工作流引擎,支持工艺审查、会签、变更、发布等协同流程。它应打破部门墙,使设计、工艺、生产、质量等部门在统一的平台和数据集上协作,确保信息传递的实时性与准确性。

- 仿真与验证的前置集成:现代MPM软件不再是静态的文档管理系统。其设计必须深度集成制造仿真能力(如装配仿真、人机工程仿真、机器人编程、工厂物流仿真),允许工艺人员在数字世界中对制造方案进行验证、优化,提前发现潜在问题,实现“设计即制造,虚拟即现实”。

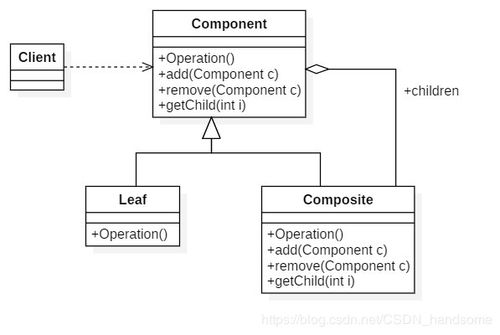

- 与上下游系统的无缝集成:MPM系统绝非孤岛。其软件接口设计至关重要,必须能够与上游的CAD/PLM系统、下游的ERP/MES系统,以及车间层的设备、DNC/MDC等系统进行高效、稳定的数据交换。采用基于服务(SOA)或微服务的架构,定义清晰的数据交互标准(如XML, JSON),是实现生态融合的技术保障。

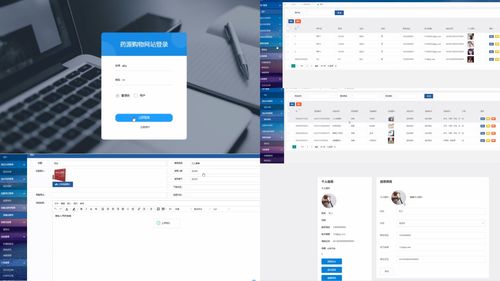

- 用户体验与知识重用:面对复杂的工艺规划任务,软件界面应直观易用,降低学习门槛。设计应注重工艺知识的积累与重用机制,例如通过典型工艺库、标准工序库、制造资源库等,将专家经验转化为企业数字资产,支持智能推送与辅助决策。

三、实践中的挑战与应对

在实践中,从CAPP到MPM的软件实施与应用面临诸多挑战:

- 管理变革挑战:软件上线本质是流程再造。需要企业高层推动,明确业务主导,改变原有部门各自为政的工作习惯,建立与数字化流程相匹配的组织与考核机制。

- 数据治理挑战:历史数据迁移、新数据标准建立、数据质量维护是巨大工程。软件设计需提供强大的数据清洗、转换与治理工具,并从一开始就建立严谨的数据规范。

- 技术融合挑战:不同来源的仿真工具、异构系统的集成需要大量的定制开发与调试。采用平台化、模块化的设计思路,并选择开放、可扩展的技术架构,可以增强系统的适应性与生命力。

- 持续改进挑战:MPM系统的价值在于持续应用与优化。软件设计应支持灵活的配置与二次开发,便于企业根据自身业务发展进行功能调整和深度定制。

四、

从CAPP到MPM,标志着制造业数字化从点状应用走向系统集成,从辅助工具走向战略使能。相应的软件设计制作,必须超越单纯的功能实现,着眼于构建一个支撑制造知识创新、业务流程协同和全价值链优化的数字平台。它是一项融合了制造技术、管理科学与信息技术的复杂系统工程。唯有坚持业务驱动、数据为本、集成协同、体验至上的设计原则,并在实践中持续迭代,才能锻造出真正赋能企业智能制造转型的利器,将数字化的潜力转化为实实在在的制造竞争力。